從BOM看MRP與APS

MRP和APS系統都有BOM,但是兩者的BOM之間還是有比較大的差異的,ERP實用的是樹狀的物料BOM,APS使用的是包含工藝路線的BOM(我們稱之為製造BOM)。

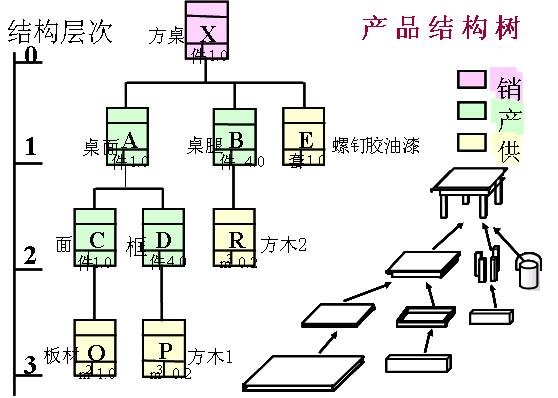

MRP 系統所使用BOM是一個靜態的物料結構,沒有生產過程的細節資訊——無論生產過程如何不同,只要是相同產品它的物料結構是不會變的。比方說一張方桌,他的 結構就是一個桌面、四條腿和螺絲等(如圖1)。很顯然,它的物料構成表也就是BOM是固定的。在MRP原理裡面,並不考慮方桌的製造過程,它會依據產品的物料BOM展開需求,並且根據固定提前期推算各部品所需數量、所需日期。回答的是要什麼,要多少,何時要?

( 圖1)

但 是方桌實際的製造過程不同的製造上可能會有所不同,有的先做桌面,有的先做腿,有的先上油漆,有的後上油漆,有的可能去買了原料組裝。並且製造過程中受到 各種資源的制約,設備能力,工具,人員,原料,甚至是用電,都會影響到生產任務能否完成。MRP不能回答這個問題,這是MRP樹狀BOM所決定的。

MRP演算法和樹狀的BOM存在以下瓶頸:

•主生產計畫不落地--與生產調度人員無關;

•未考慮有限物料的約束條件;

•MRP演算法假定生產提前期是已知的固定值;

•系統要求固定的工藝路線(這是由樹狀BOM結構決定的);

•僅僅根據交付週期或日期來安排生產的優先次序;

•所有工作都是在假定無限生產能力的前提下進行;

那麼現在有一個問題:這種生產過程上的區別能否從BOM中體現出來?

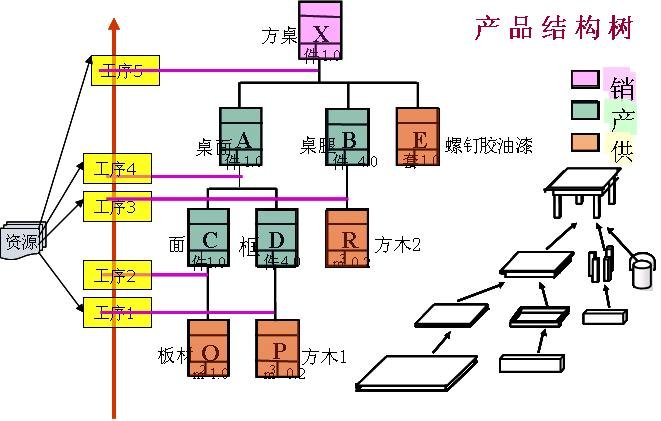

APS 為了模擬企業實際生產過程,把不同的工序、工序時間、工序物料、佔用資源(如設備,工具,人力等)和工序之間的邏輯關係(如時間制約,接續方式等)等等生 產資訊都放在一個隨時間而動態變化的系統內,建立起一個動態的生產過程和生產方式。比如之前提到的方桌,一種可能的工藝是,購買原料,自己經過5道工程加 工,每道工程都會用到一定數量的資源,製造能力也相同。並且第1和第2工程可以並行,第3和第4工程也可以並行。最後把桌面、桌腿、螺絲、油漆一起組裝成 方桌(如圖2)。

(圖2)

APS 系統構建的是一個全新的BOM–MBOM,它包含了物料BOM、工藝路線,各種資源。結合TOC理論,APS解決了以上樹狀的物料BOM和MRP不能解 決的問題,從而規劃出真正可執行的詳細生產計畫。因此隨著企業的發展,企業對計畫的精度、效率等方面的要求也會越來越高,APS熱將逐漸升溫。